通过逻辑重构、界面优化与过程严控,全面提升配液系统生产效率、安全性与可操作性

某生物医药企业现有自动化配液生产线采用西门子PLC控制系统,虽能维持基本生产运转,但长期存在产能利用率低、原材料浪费、操作复杂、逻辑缺陷等问题。随着新产品工艺标准提升,原有系统已无法满足新的配方管理、流程控制和安全监控需求,亟需进行系统性升级改造。

在不影响正常生产的前提下,对该配液系统进行一期改造工程,聚焦核心问题,完成从需求分析、方案设计、模拟测试到现场实施的全流程。

⚙️ 生产效率低:配液周期长,批次间隔时间久,设备空转率高

📉 原料浪费严重:计量不精准,管道残留多,清洗过程耗材超标

❌ 逻辑设计错误:部分联锁条件缺失或误触发,导致流程中断或异常运行

🧩 功能缺失:不支持自定义配方、参数调整困难、无报警追溯功能

💻 操作体验差:组态王画面陈旧,信息分散,工人难以实时掌握运行状态

⚠️ 安全隐患:变量超限无预警机制,存在溢流、混合异常等风险

我们在保留原有硬件架构的基础上,对控制系统软件进行全面升级,重点围绕工艺适配、逻辑修正、人机交互优化与安全管控强化四大方向展开:

深入生产一线调研,梳理新产品的配液流程与参数要求

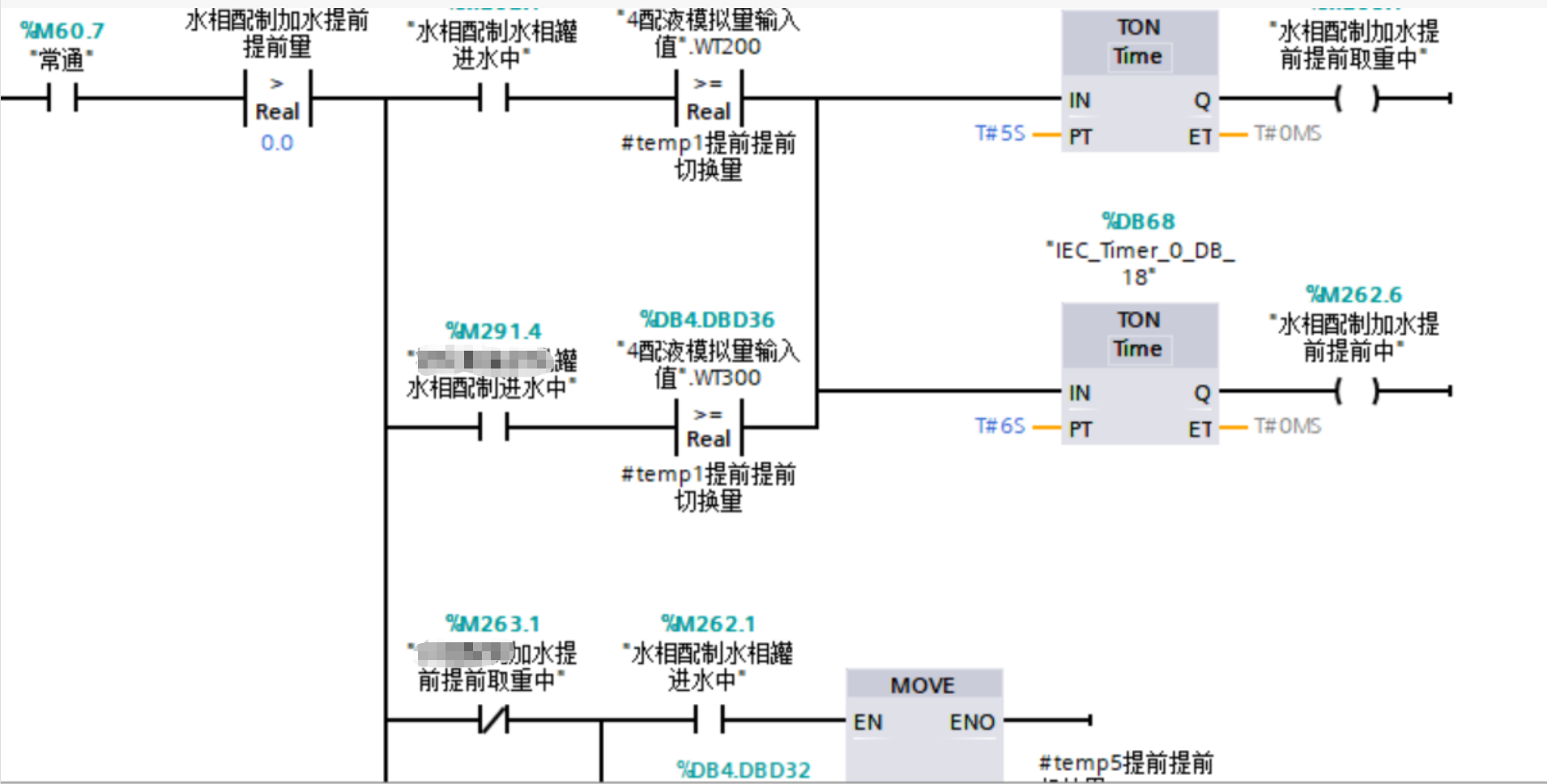

在西门子S7系列PLC模拟器上搭建虚拟环境,反复验证控制逻辑

实现多配方管理模式,支持用户自定义添加、修改和调用配方

排查并修正多个关键工序中的逻辑漏洞(如进料顺序、搅拌启停条件、排放联锁等)

优化设备启停时序,减少等待时间,提升整体节拍效率

增加状态自检功能,避免因传感器误报导致误动作

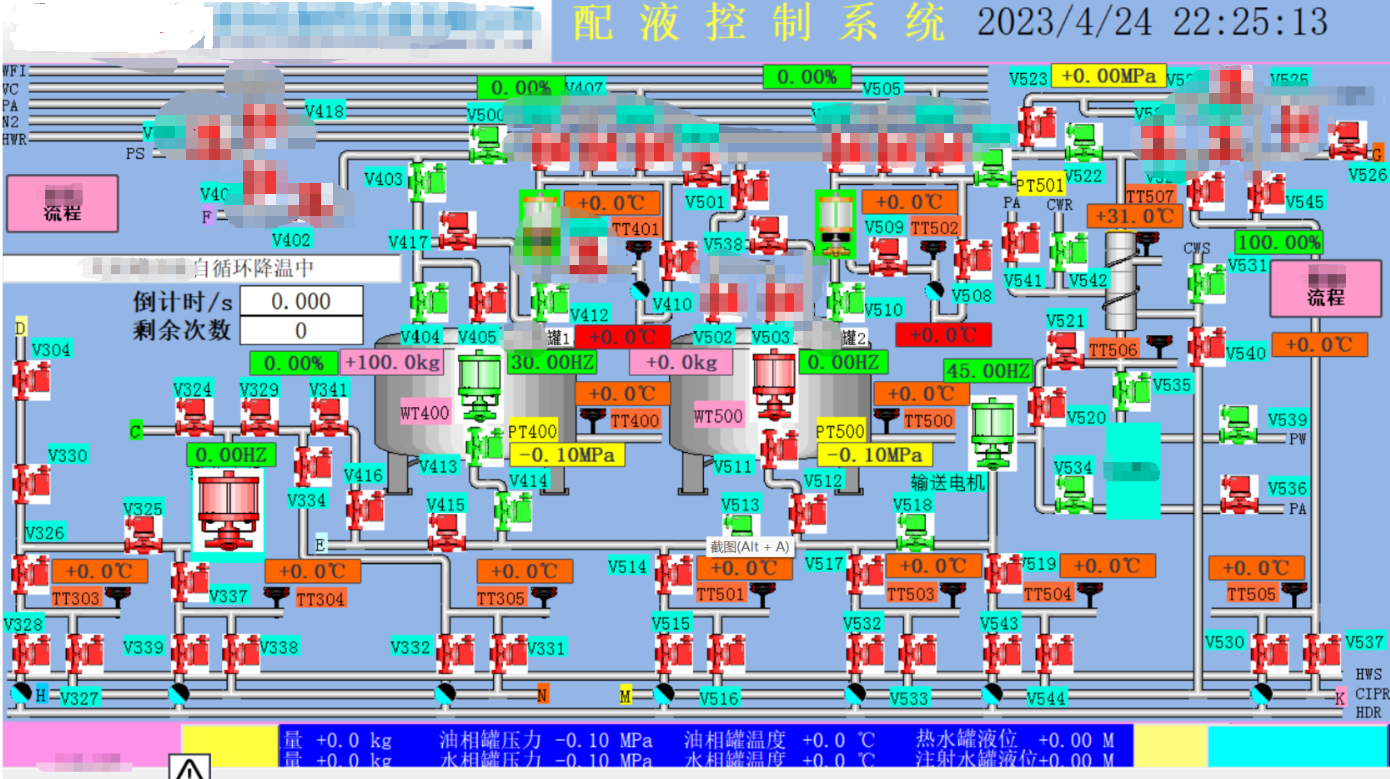

重新设计操作画面,布局更清晰、信息更集中

增加实时趋势图、报警列表、运行状态指示灯等功能模块

支持一键查看当前批次进度、物料消耗、历史报警记录,大幅提升操作便捷性

在程序层面设置各变量(温度、压力、液位、流量)的上下限阈值

当参数偏离设定范围时,系统自动触发声光报警 + 屏幕弹窗提醒

可配置紧急暂停机制,防止事故扩大

所有报警事件自动记录,支持后续追溯与分析

优化清洗流程,减少水、气、溶剂消耗

缩短批次切换时间,提高日均产能

减少人为干预,降低操作失误概率